¿Qué es el EPS?

El Poliestireno Expandido o EPS es un material plástico espumado utilizado en el sector de la Construcción, principalmente como aislamiento térmico y acústico, en el campo del Envase y Embalaje para diferentes sectores de actividad y en una serie de aplicaciones diversas.

Técnicamente se define como:

«Material plástico celular y rígido fabricado a partir del moldeo de perlas preexpandidas de poliestireno expandible o uno de sus copolímeros, que presenta una estructura celular cerrada y rellena de aire».

Esta composición particular le otorga las siguientes cualidades:

Resistencia al envejecimiento

Versatilidad y facilidad de conformado

Excelente aislamiento térmico

Amortiguación de impactos

Facilidad de manipulación e instalación

100% Reciclable

Carácter higiénico

Fiabilidad

Resistencia química

Resistencia mecánica

Resistencia a la humedad

Ligereza

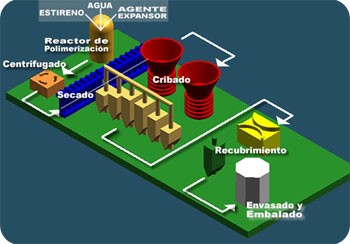

Proceso de Fabricación del Poliestireno Expandible

El EPS (Poliestireno Expandido) se obtiene a partir de la transformación del poliestireno expandible. Esta materia prima es un polímero del estireno que contiene un agente expansor, el pentano. Como todos los materiales plásticos el poliestireno expandible deriva en último término del petróleo, aunque hay que tener en cuenta que solo un 6% del petróleo se dedica a la fabricación de productos químicos y plásticos frente a un 94% dedicado a combustibles para transporte y calefacción.

A partir del procesado del gas natural y del petróleo se obtienen, mayoritariamente como subproductos, el etileno y diversos compuestos aromáticos. A partir de ellos se obtiene el estireno.

Este estireno monómero junto con el agente expansor sufre un proceso de polimerización en un reactor con agua dando lugar al poliestireno expandible, la materia prima de partida para la fabricación del poliestireno expandido.

Proceso de Transformación del Poliestireno Expandible

El proceso de transformación de la materia prima (poliestireno expandible) en artículos acabados de poliestireno expandido transcurre fundamentalmente en tres etapas:

La materia prima se calienta en unas máquinas especiales denominadas preexpansores, con vapor de agua a temperaturas situadas entre aprox. 80 y 110ºC. En función de la temperatura y del tiempo de exposición la densidad aparente del material disminuye de unos 630 kg/m3 a densidades que oscilan entre los 10 – 30 kg/m3.

En el proceso de preexpansión, las perlas compactas de la materia prima se convierten en perlas ligeras de plástico celular con pequeñas celdillas cerradas que contienen aire en su interior.

Al enfriarse las partículas recién expandidas se crea un vacío interior que es preciso compensar con la penetración de aire por difusión. De este modo las perlas alcanzan una mayor estabilidad mecánica y mejoran su capacidad de expansión, lo que resulta ventajoso para la siguiente etapa de transformación. Este proceso se desarrolla durante el reposo intermedio del material preexpandido en silos ventilados. Al mismo tiempo se secan las perlas.

En esta etapa las perlas preexpandidas y estabilizadas se transportan a unos moldes donde nuevamente se les comunica vapor de agua y las perlas se sueldan entre sí.

De esta forma se pueden obtener grandes bloques (que posteriormente se mecanizan en las formas deseadas como planchas, bovedillas, cilindros, etc..) o productos conformados con su acabado definitivo.

Propiedades

Propiedades físicas

Resistencia Mecánica

La resistencia a los esfuerzos mecánicos de los productos de EPS se evalúa generalmente a través de las siguientes propiedades:

- Resistencia a la compresión para una deformación del 10%.

- Resistencia a la flexión.

- Resistencia a la tracción.

- Resistencia a la cizalladura o esfuerzo cortante.

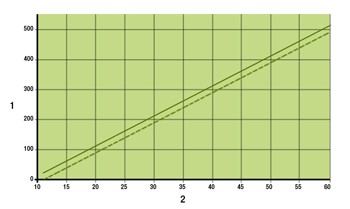

La densidad del material guarda una estrecha correlación con las propiedades de resistencia mecánica. El gráfico reflejado a continuación muestra los valores alcanzados sobre estas propiedades en función de la densidad aparente de los materiales de EPS.

1…Tensión de compresión σ10 [kPa]

2…Densidad aparente ρa [kg/m³]

Tensión de compresión (σ10) – UNE-EN-826

Esta propiedad se requiere en los productos de EPS sometidos a carga, como suelos, cubiertas, aislamiento perimetral de muros, etc. En la práctica la deformación del EPS en estas aplicaciones sometidas a carga es muy inferior al 10%.

La tensión de compresión al 10% de deformación se escogió para obtener respetabilidad en los resultados. El método de ensayo para el 10% de deformación no es más que un ensayo de laboratorio necesario para asegurar la calidad de la producción y no tiene nada que ver con las cargas prácticas.

Por otro lado, la relación entre los resultados de ensayo de tensión de compresión al 10% de deformación y el comportamiento a compresión a largo plazo es bien conocida.

Los productos de EPS tienen una deformación por fluencia de compresión del 2% o menos, después de 50 años, mientras estén sometidos a una tensión permanente de compresión de 0,30 σ10.

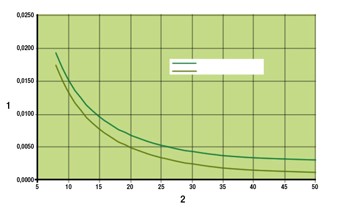

Aislamiento Térmico

Los productos y materiales de poliestireno expandido – EPS presentan una excelente capacidad de aislamiento térmico frente al calor y al frío. La mayoría de sus aplicaciones están directamente relacionadas con esta propiedad: por ejemplo, cuando se utiliza como material aislante de los diferentes cerramientos de los edificios o en el campo del envase y embalaje de alimentos frescos y perecederos como las familiares cajas de pescado.

Esta buena capacidad de aislamiento térmico se debe a la propia estructura del material que esencialmente consiste en aire ocluido dentro de una estructura celular conformada por el poliestireno. Aproximadamente un 98% del volumen del material es aire y únicamente un 2% materia sólida (poliestireno). De todos es conocido que el aire en reposo es un excelente aislante térmico.

La capacidad de aislamiento térmico de un material está definida por su coeficiente de conductividad térmica λ que en el caso de los productos de EPS varía, al igual que las propiedades mecánicas, con la densidad aparente. El gráfico adjunto nos muestra esta influencia:

1…Conductividad Térmica λ [W/m•K]

2…Densidad aparente ρa [kg/m³]

Los valores generales varían de 0.043 a 0.029 para todas las aplicaciones.

Existen nuevos desarrollos de materia prima que aportan a los productos transformados coeficientes de conductividad térmica considerablemente inferiores a los obtenidos por las materias primas estándar mostradas en el diagrama. Estas nuevas materias primas son las conocidas como “de baja conductividad”, “con control de radiación” o “con absorbentes de infrarrojos” y tienen un característico color gris.

Comportamiento en el agua y vapor de agua

Al contrario de lo que sucede con el agua en estado líquido el vapor de agua sí puede difundirse en el interior de la estructura celular del EPS cuando entre ambos lados del material se establece un gradiente de presiones y temperaturas. Para determinar la resistencia a la difusión del vapor de agua se utiliza el factor adimensional µ que indica cuantas veces es mayor la resistencia a la difusión del vapor de agua de un material con respecto a una capa de aire de igual espesor (para el aire µ = 1). Para los productos de EPS el factor µ, en función de la densidad, oscila entre el intervalo µ = 20 a µ = 100. Como referencia, la fibra de vidrio tiene un valor µ = 1 y el poliestireno extruido µ = 150.

Estabilidad dimensional

Los productos de EPS, como todos los materiales, están sometidos a variaciones dimensionales debidas a la influencia térmica. Estas variaciones se evalúan a través del coeficiente de dilatación térmica que, para los productos de EPS, es independiente de la densidad y se sitúa en los valores que oscilan en el intervalo 5-7 x 10-5 K-¹, es decir entre 0,05 y 0,07 mm por metro de longitud y grado Kelvin. A modo de ejemplo una plancha de aislamiento térmico de poliestireno expandido de 2 metros de longitud y sometida a un salto térmico de 20º C experimentará una variación en su longitud de 2 a 2,8 mm.

Estabilidad frente a la temperatura

Además de los fenómenos de cambios dimensionales por efecto de la variación de temperatura descritos anteriormente el poliestireno expandido puede sufrir variaciones o alteraciones por efecto de la acción térmica. El rango de temperaturas en el que este material puede utilizarse con total seguridad sin que sus propiedades se vean afectadas no tiene limitación alguna por el extremo inferior (excepto las variaciones dimensionales por contracción). Con respecto al extremo superior el límite de temperaturas de uso se sitúa alrededor de los 100ºC para acciones de corta duración, y alrededor de los 80ºC para acciones continuadas y con el material sometido a una carga de 20 kPa.

Comportamiento frente a factores atmosféricos

La radiación ultravioleta es prácticamente la única que reviste importancia. Bajo la acción prolongada de la luz UV, la superficie del EPS amarillea y se vuelve frágil, de manera que la lluvia y el viento logran erosionarla. Dichos efectos pueden evitarse con medidas sencillas, en las aplicaciones de construcción con pinturas, revestimientos y recubrimientos. Debido a que estos efectos sólo se muestran tras la exposición prolongada a la radiación UV, en el caso de las aplicaciones de envase y embalaje no es objeto de consideración.

Propiedades químicas

El poliestireno expandido es estable frente a muchos productos químicos. Si se utilizan adhesivos, pinturas disolventes y vapores concentrados de estos productos, hay que esperar un ataque de estas substancias. En la siguiente tabla se detalla más información acerca de la estabilidad química del EPS.

| SUSTANCIA ACTIVA | ESTABILIDAD |

| Solución salina (agua de mar) | Estable: el EPS no se destruye con una acción prolongada |

| Jabones y soluciones de tensioactivos | Estable: el EPS no se destruye con una acción prolongada |

| Lejías | Estable: el EPS no se destruye con una acción prolongada |

| Ácidos diluidos | Estable: el EPS no se destruye con una acción prolongada |

| Ácido clorhídrico (al 35%), ácido nítrico (al 50%) | Estable: el EPS no se destruye con una acción prolongada |

| Ácidos concentrados (sin agua) al 100% | No estable: El EPS se contrae o se disuelve |

| Soluciones alcalinas | Estable: el EPS no se destruye con una acción prolongada |

| Disolventes orgánicos (acetona, esteres,) | No estable: El EPS se contrae o se disuelve |

| Hidrocarburos alifáticos saturados | No estable: El EPS se contrae o se disuelve |

| Aceites de parafina, vaselina | Estable: el EPS no se destruye con una acción prolongada |

| Aceite de diésel | No estable: El EPS se contrae o se disuelve |

| Carburantes | No estable: El EPS se contrae o se disuelve |

| Alcoholes (metanol, etanol) | Estable: el EPS no se destruye con una acción prolongada |

| Aceites de silicona | Relativamente estable: en una acción prolongada, el EPS puede contraerse o ser atacada su superficie |

Propiedades biológicas

El poliestireno expandido no constituye substrato nutritivo alguno para los microorganismos. Es imputrescible, no enmohece y no se descompone. No obstante, en presencia de mucha suciedad el EPS puede hacer de portador de microorganismos, sin participar en el proceso biológico. Tampoco se ve atacado por las bacterias del suelo.

Los productos de EPS cumplen con las exigencias sanitarias y de seguridad e higiene establecidas, con lo que pueden utilizarse con total seguridad en la fabricación de artículos de embalaje destinados al contacto alimenticio. El EPS no tiene ninguna influencia medioambiental perjudicial no es peligroso para las aguas. Se pueden adjuntar a los residuos domésticos o bien ser incinerados. En cuanto al efecto de la temperatura, mantiene las dimensiones estables hasta los 85ºC. No se produce descomposición ni formación de gases nocivos.

Todas estas propiedades están relatadas de una manera muy breve, si deseas saber con más detalle el alcance de todas ellas y algunas más, consulta el libro blanco del EPS

Comportamiento frente al Fuego

Los productos de EPS, al ser expuestos a temperaturas superiores a 100ºC, empiezan a reblandecerse lentamente y se contraen, si aumenta la temperatura se funden. En ausencia de un foco de ignición los productos de descomposición térmica no se inflaman hasta alcanzar temperaturas del orden de los 400 – 500 ºC.

Un material tratado con agentes ignifugantes (autoextinguible) se contrae si se expone a una llama. Sólo empezará a arder si la exposición se prolonga, a una velocidad de propagación muy baja, las llamas se propagan sólo en la superficie del material. Para calibrar las diferentes situaciones de riesgo que comporta el empleo de EPS, deben tenerse en cuenta factores derivados de su contenido, su forma y su entorno.

El comportamiento frente al fuego del EPS retardante al fuego es significativamente diferente del EPS estándar. Expuesto al fuego, el EPS con retardante se retrae apartándose de la fuente de calor. La probabilidad de ignición del material se reduce significativamente y las chispas de soldadura o los cigarrillos normalmente no lo hacen arder. Otro efecto del retardador del fuego es que sus productos de descomposición sofocan la llama: en cuanto se aparta la fuente de calor, la llama se extingue. El efecto se ilustra claramente en una demostración en la cual se aplica una llama en un agujero de un gran bloque de EPS utilizando una antorcha. En cuanto la antorcha se aparta, el fuego se extingue.

La reacción frente al fuego debe evaluarse no solo sobre el material o producto, sino a nivel de elemento constructivo, tal y como lo indica la legislación vigente. La clasificación de la reacción frente al fuego del material o producto de EPS desnudo tiene solo una importancia formal del marcado y etiquetado del mismo. La capa que realmente determina la reacción frente al fuego es la capa que se enfrenta al fuego y cubre al material de aislamiento de EPS. Usando una combinación de aislamiento de EPS y capas de recubrimiento específicas siempre es posible diseñar una construcción que cumpla los requisitos contra incendios. Correctamente aplicado e instalado el EPS no se ve afectado por la aparición y desarrollo de un incendio en un edificio.